نانوالیاف؛ معرفی و فرصت ها

اصطلاح نانوالیاف به رشته های نسبتاً کوتاهی با قطر کمتر از 500 نانومتر اطلاق می شود و مانند نانوسیم ها از انواع ساختارهای تک بعدی می باشند. این مواد در زمینه های گوناگون از جمله: تولید لباس های محافظ، تولید آینه های قابل استفاده در فضا، فیلتراسیون هوا و از همه مهم تر به عنوان تقویت کننده در نانوکامپوزیت ها کاربرد دارند. نانوالیاف به سه گروه طبقه بندی می شوند که عبارت اند از:

1. نانوالیاف پلیمری

2. نانوالیاف کربنی

3. نانوالیاف معدنی

در ادامه به بررسی برخی از روش های تولید، خواص و کاربردهای مهم نانوالیاف پرداخته می شود.

1. نانوالیاف پلیمری

ریسندگی الکتریکی (الکتروریسی) electro spinning روشی برای تولید الیاف پلیمری با قطر زیر نانومتری است. این روش به جهت سادگی و همچنین تولید در مقیاس نانو بسیار مورد توجه قرار گرفته است. این ایده را اولین بار زلنی(zeleny ) مطرح، سپس در سال 1934 فرماهالز آن را ثبت و در سال 1990 دکتر رنکر (Reneker) آن را بازسازی کرد.

در روش الکتروریسی هم از مذاب و هم از محلول پلیمری می توان استفاده کرد. در این روش پلیمرهای مختلفی از جمله پلی استیرن ریسیده شده اند که فطر آن ها در حدود چند نانومتر بوده است.

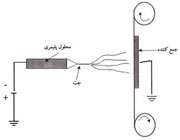

شکل1

مطابق شکل 1 در این روش محلول پلیمری توسط یک سرنگ که سر آن به یک نازل با قطر نانومتری وصل است، به طرف سطح جمع کننده مواد تزریق می گردد. بین نازل و سطحی که الیاف روی آن تولید می شود؛ اختلاف پتانسیلی در حدود هزار ولت ایجاد می شود. این امر علاوه بر باردار کردن محلول پلیمری و پلیمریزه کردن الیاف، سبب خارج شدن سریع پلیمر از نازل و تولید نانوالیاف پلیمری می گردد.

در این روش می توان مواد دیگر مانند نانوذرات یا نانولوله ها را جهت بهبود خواص نانوالیاف، درون نانوالیاف جاسازی کرد.

برای دیدن عملکرد فرآیند الکتروریسی اینجا کلیک کنید.

2. نانوالیاف کربنی

نانوالیاف کربنی عمدتاً بر اساس روش های تولید نانولوله های کربنی تولید می شوند. با این توضیح که در برخی روش ها نانولوله ها و در برخی روش های دیگر نانوالیاف کربنی درصد بیشتری از محصول را شامل می شوند.

به عنوان مثال در روش های تخلیه قوس الکتریکی و سایش لیزری، عمدتاً نانولوله های کربنی تولید می شوند، این در حالی است که در روش CVD این درصد خیلی کمتر خواهد بود.

3. نانوالیاف معدنی

این الیاف با فرایند سل- ژل و حرارت دهی تولید می شوند. هنگامی که سل در یک قالب ریخته شود، ژلی مرطوب شکل می گیرد که این ژل پس از خشک کردن به صورت ذرات سرامیکی متراکم می شود. در این راستا با تنظیم کردن ویسکوزیته سل در یک محدوده مطلوب می توان الیاف سرامیکی نانومتری به دست آورد. بدین ترتیب فیلتری به دست می آید که دارای خلل و فرج نانومتری است.

شرکت Argonide Nanomaterial نانوالیاف آلومینا را با قطر 2 نانومتر و طول دهها و صدها نانومتری ساخته است. این الیاف به دلیل داشتن نیروهای الکترواستاتیک، ویروس ها و دیگر ذرات را به خود می چسبانند و لذا برای دفع آلودگی به کار می روند. مزیت فیلترهای ساخته شده با این روش این است که چون فیلتراسیون آنها فقط بر راهکار غربالگری مبتنی نیست، ذرات در بین فیلتر و نه روی سطح آن جمع شده و بنابراین کمتر با انسداد مواجه می شوند (این قسم فیلتر، فیلتر عمقی خوانده می شود).

فرصت ها در نانوالیاف

نانوالیاف به سبب استحکام بیشتر نسبت به همتاهای بزرگ مقیاس خود و همچنین نسبت سطح به حجم بالاتر (خصوصیتی که نانوذرات را برای کاتالیز ارزشمند می سازد) قابلیت استفاده به صورت بستر واکنش را دارند.

به بافتن نانوالیاف دست یافته ایم، اما مثلاً سر و صورت دادن این ساختارهای ظریف به صورت کتان کاملاً چالش برانگیز است. البسه ساخته شده از نانوالیاف به عبور هر چیزی غیر از مولکولهای بسیار کوچک مقاوم اند و لذا مصارف گسترده ای در پوشاک مقاوم به مواد شیمیایی دارند. همچنین توانایی آنها در اجتناب از آب، روغن و .. می تواند به لباس های ضد لک تجاری منتهی شود. کما اینکه شرکت Nano-Tex هم اکنون تولید کننده تجاری موادی است؛ که از روکش دهی الیاف بافتنی معمولی با نانوالیاف تولید شده و به همین علت نسبت به لک مقاوم می باشند.

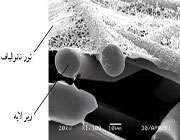

یکی از مهمترین کاربردهای نانوالیاف پلیمری استفاده ی آنها در فیلتراسیون هوا است که در صنایع هوایی کاربرد فراوان دارند. به عنوان مثال می توان نانوالیاف پلی استیرن را با الیاف شیشه ای مخلوط و نانو وب هایی ساخت که بتوانند عمل فیلتراسیون را در فیلترهای هوا انجام دهند. نمونه ای از یک نانو وب (nanoweb) در شکل 2 نشان داده شده است.

شکل2

مصارف ادعا شده ی دیگر نانوالیاف پلیمری عبارتست از استفاده به عنوان محیط دارورسانی و استفاده در مصارف سنسور و نانوالکترونیک.

همان طور که ذکر شد، اولین کاربرد نانوالیاف آلومینا در فیلتراسیون ویروس ها و باکتری ها از منابع آبی یا هوایی یا سیالات زیستی می باشد. واضح است فیلتراسیون منابع آبی بازار بزرگی دارد، اما این الیاف ابتدا باید برتری خود را بر فناوری های موجود نشان دهند.

منابع:

1. K. Graham, M. Ouyang, T. Raether, T. Grafe, B. McDonald, Paul Knauf Polymeric Nanofibers in Air Filtration Applications, Donaldson Co Inc.,PO Box 1299 Minneapolis., MN 55440, 2003.

2. http://www.nanophase.com

3. http://www.nanocor.com

4. فتح الله کریم زاده، احسان قاسمعلی، سامان سالمی زاده، "نانومواد؛ خواص، تولید و کاربرد"، جهاد دانشگاهی واحد صنعتی اصفهان، 1384.

نویسنده » محمد . ساعت 12:4 عصر روز سه شنبه 88 شهریور 31